JP

鋳鋼ロール 熱間および冷間圧延プロセスで金属を成形する圧延機の重要なコンポーネントです。その性能は、生産効率、製品の品質、設備の寿命に直接影響します。これらのロールが直面する最も困難な運転ストレスの 1 つは、運転中の急速な加熱と冷却の繰り返しである熱サイクルです。鋳鋼ロールが熱サイクルにどのように反応するかを理解することは、メーカー、メンテナンス チーム、エンジニアにとって非常に重要です。

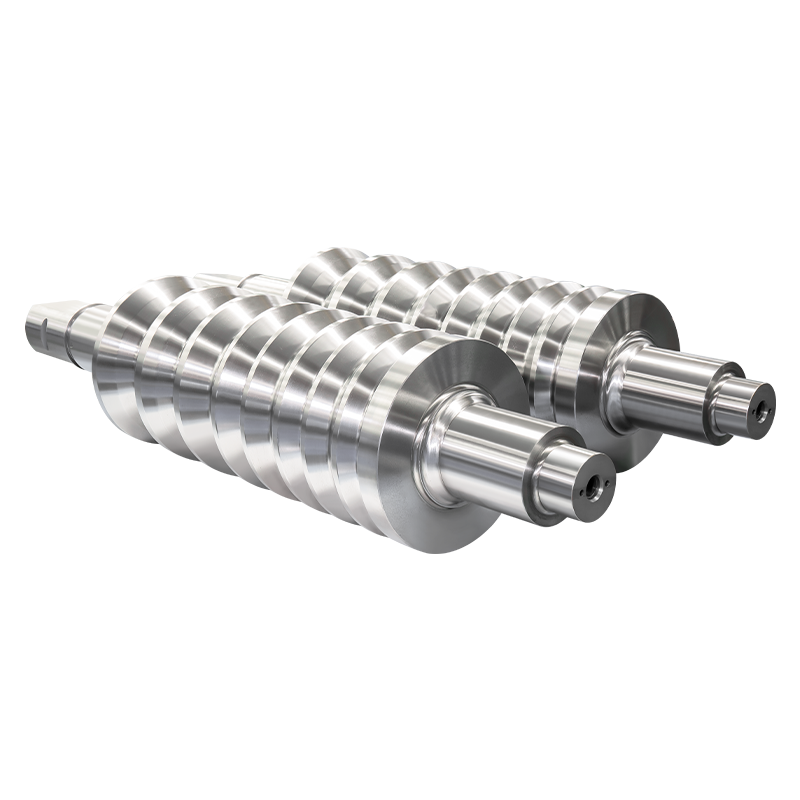

鋳鋼ロールは、溶鋼を型に流し込んで作る円筒状の部品です。圧縮力によって成形される鍛造ロールとは異なり、鋳造ロールは液体鋼の凝固に依存しているため、複雑な形状やより大きな寸法が可能になります。鋳鋼ロールは、その強度、耐摩耗性、高荷重への対応能力により、熱間圧延機で広く使用されています。

熱サイクルは、製造中にロールが繰り返し加熱と冷却にさらされるときに発生します。熱間圧延では、ロール表面が加熱された金属スラブと接触し、その温度が急速に上昇します。金属を通過した後、ロールは周囲の空気、水スプレー、または潤滑システムによって冷却される場合があります。この一定の温度変動により材料の膨張と収縮が引き起こされ、熱応力が発生します。

鋳鋼ロールには、耐熱性と靭性を向上させるためにクロム、モリブデン、ニッケルなどの合金元素が含まれています。適切に選択された合金グレードは、繰り返しの加熱と冷却に大きな劣化なく耐えることができます。例えば:

鋳造後、ロールは焼き入れや焼き戻しなどの熱処理工程を経ます。このプロセスにより微細構造が微細化され、鋳造による残留応力が軽減され、耐熱疲労性が向上します。適切に熱処理された鋳鋼ロールは、表面亀裂が現れる前に数千回の熱サイクルに耐えることができます。

表面コーティングまたは窒化により、耐熱性をさらに向上させることができます。これらの処理により、酸化が軽減され、硬度が維持され、繰り返しの熱負荷下でもロールの寿命が延長されます。

鋳鋼ロールは繰り返しの熱サイクルに対応できるように設計されていますが、その性能は動作条件によって異なります。

実際には、よくメンテナンスされた工場で使用される高品質の鋳鋼ロールは、大規模なメンテナンスや交換が必要になるまで、数万回の熱サイクルに耐えることができます。ただし、冷却速度、温度勾配、表面欠陥を無視すると、ロールの寿命が大幅に短くなる可能性があります。

鋳鋼ロールは繰り返しの熱サイクルに耐えられるように設計されていますが、その寿命は材料組成、熱処理、表面品質、運転管理によって異なります。適切に製造およびメンテナンスされた鋳鋼ロールは、過酷な熱条件下でも長年にわたって信頼性の高いサービスを提供できます。圧延機の場合、高品質のロールに投資し、運用とメンテナンスのベスト プラクティスに従うことで、一貫したパフォーマンス、製品品質の向上、ダウンタイムの削減が保証されます。