JP

鋳鉄ロール 多くの産業および製造プロセスに不可欠なコンポーネントです。ローリングミル、金属加工施設、および強度、精度、耐久性が非常に重要な他の生産環境で広く使用されています。鋳鉄ロールのプロパティ、設計上の考慮事項、およびメンテナンス慣行を理解することは、パフォーマンスと寿命を最大化するために不可欠です。

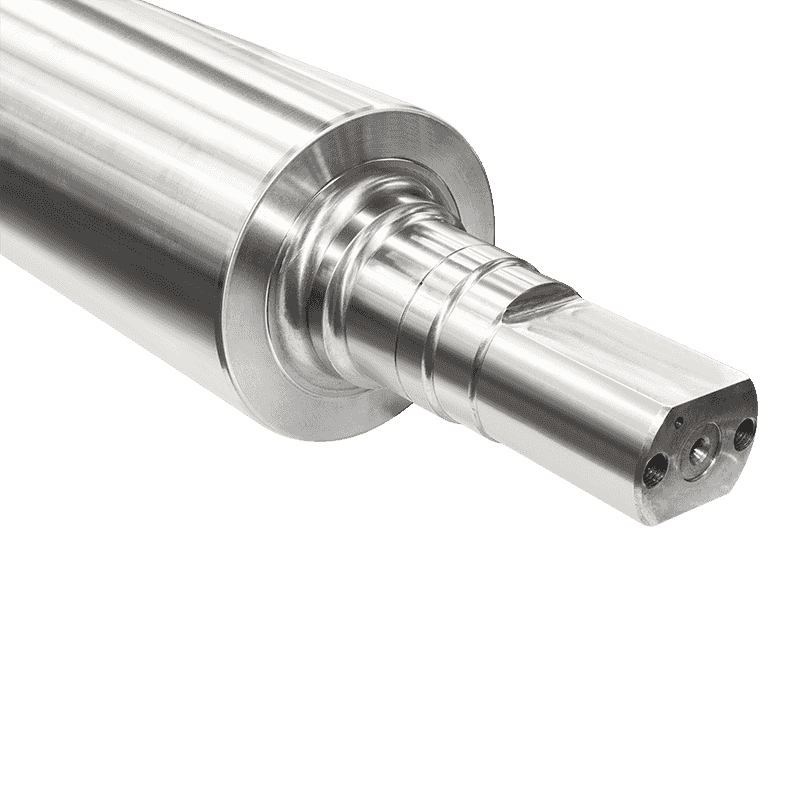

鋳鉄製のロールは、主に鋳鉄から作られた円筒形の成分であり、その圧縮強度、耐摩耗性、振動を減衰させる能力で知られています。それらは、金属、紙、プラスチック、その他の材料の形成、圧縮、または処理における重要なツールとして機能します。それらのアプリケーションは、重い工業用ローリング工場から、専門の製造プロセスにおけるより小さな機械にまで及びます。

鋳鉄の材料特性は、ロール製造における広範な使用に貢献しています。たとえば、灰色の鋳鉄には、優れた振動減衰を提供するグラファイトフレークが含まれています。これは、ノイズの減少と高速操作の精度の維持に特に有益です。一方、白い鋳鉄はより硬く、より耐摩耗性がありますが、振動を吸収することはできません。特定の用途のために適切なタイプの鋳鉄を選択することは、強度と耐久性の適切なバランスを達成するための重要な要素です。

鋳鉄のいくつかの重要な特性は、ロールの性能に影響します。

圧縮強度 :鋳鉄は、変形せずにかなりの圧力に耐えることができ、機械的なストレスが高いアプリケーションに最適です。

耐摩耗性 :グレードに応じて、鋳鉄は耐摩耗性と表面摩耗に対する優れた抵抗を提供します。これにより、ロールが長期にわたって形と機能を維持することが保証されます。

熱伝導率 :鋳鉄ロールは、処理中に発生した熱を効率的に消散させ、熱の膨張と変形を防ぎます。

減衰容量 :特定の鋳鉄タイプのグラファイト含有量により、ロールは振動を吸収し、表面仕上げの品質を改善し、生産環境での騒音を減らすことができます。

これらのプロパティを理解することは、産業環境で鋳鉄ロールを選択および操作する際に、エンジニアとメンテナンスチームにとって重要です。

鋳鉄製のロールは、強度、精度、耐久性のために、さまざまな産業部門で使用されています。一般的なアプリケーションには以下が含まれます。

金属製ローリングミル :鋳鉄製のロールは、ローリング操作中に均一な圧力をかけることにより、金属シート、プレート、およびバーを形作ります。それらの高い圧縮強度と耐摩耗性により、重い負荷の下での連続動作に適しています。

紙とパルプ産業 :鋳鉄から作られたロールは、紙のプレスとカレンダーの紙に役立ち、一貫した厚さと表面仕上げを確保します。

プラスチックおよびゴム処理 :鋳鉄製のロールは、ローリングミルでプラスチックシートとゴム化合物に使用され、安定性と均一な圧力を提供します。

テキスタイル産業 :一部の機械は、鋳鉄ロールに依存して繊維と布を処理し、滑らかな動作を確保し、機械的振動を減らします。

これらのアプリケーションは、鋳鉄製のロールの汎用性を示し、ロール材料と設計を特定の運用要件に合わせることの重要性を強調しています。

鋳鉄製のロールの設計には、強度と耐久性の両方を確保するために、複数の要因のバランスをとることが含まれます。重要な考慮事項は次のとおりです。

材料の選択 :適切なタイプの鋳鉄を選択することが重要です。灰色の鋳鉄は、その減衰特性のために一般的なアプリケーションよりも好まれることがよくありますが、白い鋳鉄は高症状の環境で使用されます。合金化された鋳鉄は、変形に対する硬度と耐性の改善を提供する可能性があります。

寸法をロールします :ロールの直径、長さ、壁の厚さは、荷重をかける容量と曲げに対する抵抗に影響します。特大のロールは強度を提供する可能性がありますが、重量とコストを増やすことができますが、小さすぎるロールはすぐに摩耗する場合があります。

表面処理 :耐摩耗性、または耐摩耗性コーティングの添加は、構造の完全性を損なうことなく、鋳鉄ロールの寿命を延ばすことができます。適切な表面仕上げにより、高摩擦アプリケーションのパフォーマンスも向上します。

バランスとアラインメント :ロールは、不均一な摩耗、振動、および早期故障を防ぐために、正確にバランスが取れて揃っている必要があります。わずかな逸脱でさえ、効率を低下させ、メンテナンス要件を増やすことができます。

設計中にこれらの要因を慎重に検討することにより、製造業者とエンジニアは、強度と耐久性の両方で鋳鉄ロールを最適化し、時間の経過とともに信頼できるパフォーマンスを確保できます。

最も強く、最も耐久性のある鋳鉄製のロールでさえ、完全な寿命を達成するために適切なメンテナンスが必要です。メンテナンス慣行は次のとおりです。

定期的な検査 :亀裂、表面摩耗、または腐食の監視は、潜在的な問題が故障につながる前に潜在的な問題を特定するのに役立ちます。目視検査、超音波検査、および硬度測定は、一般的に使用されています。

潤滑 :特に高速操作では、適切な潤滑が摩擦と摩耗を減らします。適切な潤滑剤を選択して一貫して適用することが不可欠です。

クリーニング :ロールを破片、スケール、または化学的残留物から解放しておくと、表面の損傷が防止され、一貫した動作が保証されます。

再調整 :時間の経過とともに、摩耗したロールには、寸法と表面の品質を回復するために、研削またはリサーフェシングが必要になる場合があります。これにより、完全な交換を必要とせずに運用の寿命が延びています。

環境制御 :水分、化学物質、または極端な温度への曝露を最小化すると、腐食と熱損傷が減少し、強度と耐久性の両方が維持されます。

定期的なメンテナンスは、ロール寿命を延長するだけでなく、運用効率を向上させ、生産プロセスのダウンタイムを短縮します。

その利点にもかかわらず、鋳鉄製のロールは、適切に対処されないと強さと耐久性を損なう可能性のあるいくつかの課題に直面する可能性があります。

ひび割れ :熱応力、不適切な取り扱い、または過負荷は亀裂につながる可能性があります。適切な冷却方法、取り扱い手法、負荷制限を使用すると、この問題を防ぐことができます。

摩耗と変形 :重い荷重下での連続動作は、表面の摩耗または変形を引き起こす可能性があります。硬いコーティングを塗布するか、鋳鉄を合金化すると、耐摩耗性が向上する可能性があります。

腐食 :鋳鉄は、湿気や化学的に攻撃的な環境で錆びやすいです。保護コーティングと定期的なクリーニングは、腐食リスクを軽減します。

不均衡と振動 :誤ったロールまたは不均衡なロールは、不均一な摩耗や機械への損傷を引き起こす可能性があります。適切な設置、アラインメント、およびバランスが不可欠です。

慎重な設計、操作、メンテナンスを通じてこれらの課題に対処することで、鋳鉄ロールが意図したサービスライフを通じて確実に機能することが保証されます。

鋳鉄製のロールを選択するとき、いくつかの要因が意思決定を導く必要があります。

アプリケーション要件 :荷重、速度、温度、環境条件を検討してください。

材料グレード :強度、耐摩耗性、減衰特性のバランスをとる鋳鉄の種類を選択します。

表面仕上げ :最適なパフォーマンスに必要な硬度と滑らかさを指定します。

交換およびメンテナンス戦略 :ダウンタイムと運用コストを最小限に抑えるために、メンテナンスの容易さと予想される寿命を評価します。

選択プロセスで情報に基づいた選択を行うことで、組織は鋳鉄製のロールの強度と耐久性を維持しながら、組織が運用効率を達成するのに役立ちます。

鋳鉄製のロールは、並外れた強度、耐摩耗性、振動を減衰させる能力により、多くの産業用途で不可欠です。強度と耐久性の適切なバランスをとるには、材料の選択、設計、メンテナンスの実践に注意する必要があります。鋳鉄製のロールのプロパティとアプリケーションを理解することにより、メーカーはパフォーマンスを最適化し、サービスの寿命を延ばし、運用コストを削減できます。適切な検査、潤滑、クリーニング、および再調整により、これらの必須成分の耐久性がさらに向上します。

競争力のある産業生産の世界では、適切な鋳鉄製のロールに投資し、効果的に維持することは、パフォーマンスの問題ではなく、信頼性とコスト効率に対する戦略的アプローチでもあります。強度と耐久性のバランスをとることにより、鋳鉄製のロールは、機械のスムーズな動作と完成品の一貫した品質を確保する上で重要な役割を果たし続けています。