JP

キャストスチールロール メタルワーキング産業、特にローリングミルの重要なコンポーネントです。彼らは、優れた耐摩耗性、靭性、熱安定性を備えた費用対効果の高いソリューションを提供します。この記事では、鋳鉄製ロールのプロパティ、製造プロセス、および主要なアプリケーションを代替ロールタイプと比較します。

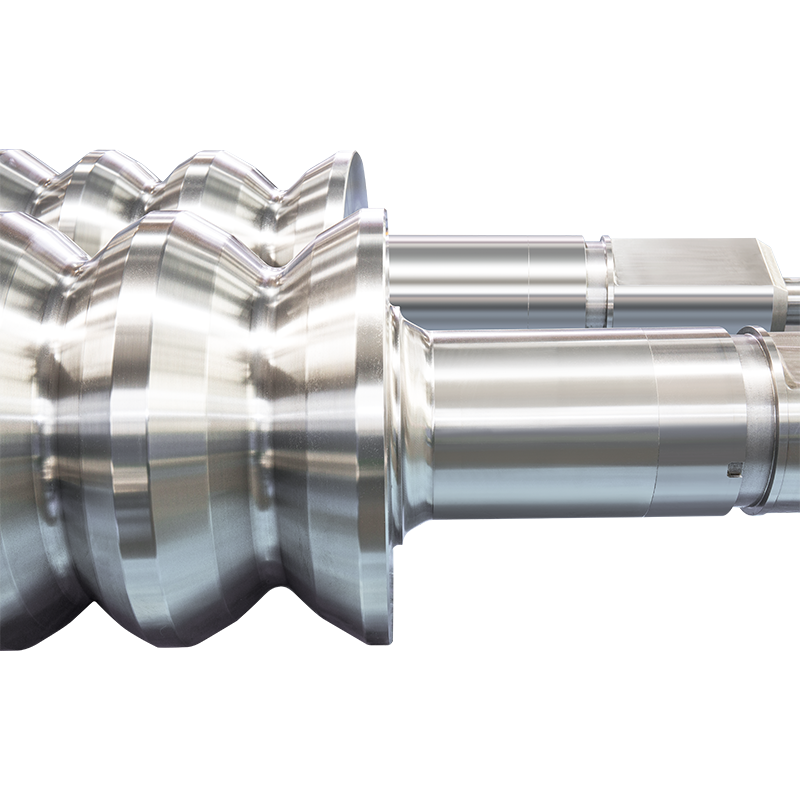

鋳鉄製のロールは、ローリングミルで使用される円筒形のツールであり、厚さを形作ったり、厚さを減らしたり、金属製品に表面仕上げを与えたりします。これらのロールは、鋳造方法を通じて生成され、特定の産業用アプリケーションで明確な利点を提供します。

鋳鉄製のロールには、産業用アプリケーションを要求するのに適したいくつかの重要な特性があります。

| 財産 | 説明 | 重要性 |

|---|---|---|

| 硬度 | 通常、35-85 HS(硬度海岸) | 耐摩耗性を決定します |

| タフネス | 耐衝撃性が高い | ストレス下での割れを防ぎます |

| 熱安定性 | 高温でプロパティを維持します | ホットローリングに不可欠です |

| 耐摩耗性 | 多くの鋳鉄ロールよりも優れています | サービスの寿命を延ばします |

高品質の鋳鉄製ロールの生産には、いくつかの正確なステップが含まれます。

木製または金属パターンは、ロールのカビの空洞を形成するために作成されています。

砂型はパターンを使用して準備され、通常は樹脂結合砂を使用して表面仕上げを改善します。

鋼は、1600°C(2912°F)約1600°C(2912°F)の温度で電動炉で溶け、慎重に金型に注がれます。

冷却速度は、目的の微細構造を達成し、内部応力を最小限に抑えるために制御されます。

ロールは、最適な機械的特性を実現するために、クエンチングや抑制などのプロセスを受けます。

最終的な寸法と表面仕上げは、回転、研削、研磨によって達成されます。

超音波検査、硬度測定、および寸法チェックは、製品の品質を確保します。

鋳鉄製のロールは、さまざまな産業部門でサービスを提供しています。

| 業界 | 応用 | ロールタイプ |

|---|---|---|

| 鋼製の生産 | ホットローリングミル | バックアップロール、ワークロール |

| 非鉄金属 | アルミニウムローリング | 中間ロール |

| 金属処理 | プレートローリング | 大きな直径ロール |

| ワイヤー生産 | ロッドミルズ | 溝付きロール |

他のロールタイプと比較して、キャストスチールロールはいくつかの利点を提供します。

特に大きな直径の場合、偽造ロールに比べて生産コストが低くなります。

複雑な内部冷却チャネルは、鋳造中に組み込むことができます。

合金組成は、特定の用途向けに正確に制御できます。

鍛造を通じて達成するのが難しいサイズで生産できます。

違いを理解するには、適切なロールタイプを選択するのに役立ちます。

| パラメーター | キャストスチールロール | 鍛造スチールロール |

|---|---|---|

| 生産方法 | 鋳造 | 鍛造 |

| 穀物構造 | より大きな穀物 | 細かい、方向性穀物 |

| 料金 | 一般的に低い | より高い |

| サイズの制限 | 制限が少ない | 容量を鍛造することにより制限されます |

| に最適です | 大きな直径、複雑な形 | 高ストレスアプリケーション |

適切なメンテナンスはロール寿命を延長し、製品の品質を維持します。

表面亀裂、摩耗パターン、および寸法の変化を確認してください。

ゆがみや錆を防ぐために、乾燥した状態でパッド入りのラックに水平に保管してください。

衝撃による損傷を避けるために、適切なリフティング機器を使用してください。

使用中に適切な洗浄および潤滑手順を実装します。

より深い亀裂に伝播する前に、表面の欠陥を除去します。

障害メカニズムを理解することは、予防に役立ちます。

| 障害タイプ | 原因 | 予防方法 |

|---|---|---|

| スパリング | 疲労、過負荷 | 適切な硬度の選択 |

| 熱亀裂 | 急速な温度変化 | 制御された冷却 |

| 着る | 研磨接点 | ハードフェイスまたはコーティング |

| 破損 | 衝撃、欠陥 | 品質管理 |

イノベーションはロールパフォーマンスを改善し続けます:

新しい構成は、硬度と靭性のより良い組み合わせを提供します。

コンピューター制御プロセスにより、より一貫したプロパティが保証されます。

高度なNDTメソッドは、より小さな欠陥を以前に検出します。

レーザー治療とコーティングはサービスの寿命を延ばします。

アプリケーションのロールを選択する際には、これらの要因を考慮してください。

| 要素 | 考慮 |

|---|---|

| ローリングプロセス | ホットとコールドローリングの要件 |

| 丸められている材料 | 硬度と研磨性 |

| 生産量 | 大量の耐摩耗性が必要です |

| ミル構成 | ロールポジショニングとストレス |

| 予算 | 初期コスト対総ライフサイクルコスト |

鋳鉄製のロールは、金属製ローリング作業に不可欠なコンポーネントであり、パフォーマンスと費用対効果のバランスを提供します。その特性、製造プロセス、適切なアプリケーションを理解することで、産業が価値を最大化するのに役立ちます。継続的な技術の進歩により、鋳鉄製のロールは進化し続け、最新の金属加工の増え続ける需要を満たしています。

サービスライフは、アプリケーションの条件、材料の巻き上げ、およびメンテナンス慣行に応じて(数週間から数年)大きく異なります。

はい、ハードフェイスや研削などのテクニックは、損傷の範囲に応じて、サービスの寿命を延ばすことができます。

より高い炭素は一般に硬さを増加させますが、靭性を低下させます。最適なバランスは、特定のアプリケーションのニーズに依存します。

通常、標準サイズの場合は8〜12週間、カスタムまたは大型のロールで長くなります。

はい、彼らのより長いサービス寿命とリサイクル性は、頻繁な交換と比較して環境への影響の減少に貢献します。