JP

現代の製鉄所の巨大で燃えるような中心部では、原材料が私たちの文明の根幹—高層ビルの I ビーム、自動車のパネル、家電製品のシート—に変わり、静かだが重要な革命が常に進行中です。大規模な炉、高度な自動化、高度な冶金学に多くの注意が払われていますが、操作全体の成功は、多くの場合、より謙虚でありながら非常に複雑なコンポーネントにかかっています 鋳鉄ロール .

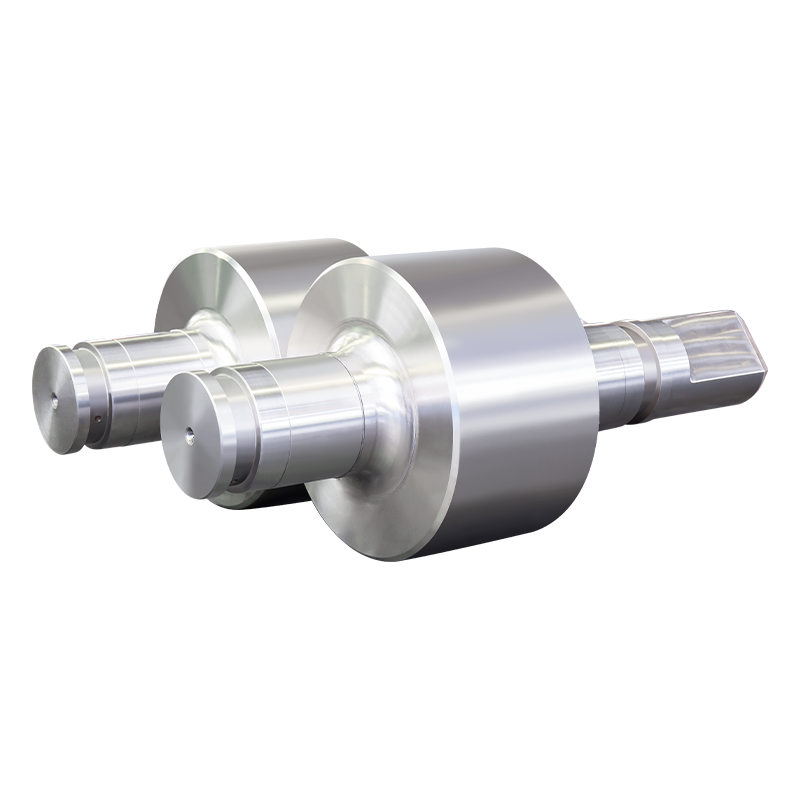

これらは単純な金属製のシリンダーではありません。これらは鋳造科学の傑作として正確に設計されており、想像を絶する力、極端な温度、容赦ない摩耗に耐えられるように設計されています。

圧延機の中核は、鋼スラブまたはビレットを 2 つ以上の逆回転ロールに通すことで厚さを減らすという単純な原理で動作します。加えられる巨大な圧力により、鋼は成形され、伸びます。ロール自体が直接の接触点であり、機械と製品の間のインターフェースです。その性能によって、工場の効率、製品品質、運用コストが決まります。

鋳鉄は、そのユニークな特性の組み合わせにより、1 世紀以上にわたって特定の圧延用途に選ばれる材料となっています

優れた耐摩耗性: 鉄マトリックス内のグラファイトフレークまたはノジュールは天然潤滑剤として機能し、ホットスケールおよび硬質鋼の研磨作用に対して優れた耐性を提供します。

よい熱抵抗: 鋳鉄は、構造の完全性を大幅に損なうことなく、鋼ワークピースからの激しい熱を吸収および放散できます。

優れた表面仕上げ: 特定の鋳鉄の微細構造により、圧延鋼製品に高品質で一貫した表面仕上げを与えることができます。

加工性と費用対効果: 一部の鍛造鋼ロールと比較して、特定の種類の鋳鉄ロールは、正確な寸法に製造および機械加工する方が経済的です。

すべてのローリング スタンドが同じように作られているわけではなく、その中で走るロールも同じように作られているわけではありません。各ミルスタンドの特定の要求—真っ赤に焼けたスラブに噛みつく粗加工スタンドから、最終的な正確なゲージを提供する仕上げスタンドまで—には、異なるロール特性が必要です。鋳鉄ロールの冶金は、これらのニーズを満たすために進化してきました。

1。不定冷却(IC)ダブルポアロール: これは、特に熱間圧延業界の主力です バーミルの中間スタンド またはセクションミルの初期仕上げスタンド。“ダブルポア”という名前は、ロールのコアを 1 種類の鉄(強度と靭性のために球状黒鉛鉄が多い)から注ぎ、外殻をより硬く耐摩耗性のある不定冷鉄から注ぐ製造プロセスを指します。鉄。これにより、曲げ力に耐える丈夫なコアと摩耗に耐える硬いシェルという完璧な相乗効果が生まれます。“不定冷却”微細構造は、マルテンサイトからパーライトに移行するマトリックス内の炭化物のネットワークを特徴とし、硬度と熱衝撃に対する耐性のユニークな組み合わせを提供します。

2。高色鉄ロール: 特に、最も要求の厳しいアプリケーション向け 熱間圧延機の仕上げスタンド 、 高色鉄ロールはプレミアムな選択肢です。これらのロールは、12% から 22% のクロムと合金化されており、マルテンサイト マトリックスに埋め込まれた大量の硬くて複雑な炭化クロム(例: M7C3) を生成します。この構造は優れた耐摩耗性を備えており、重要なことに一貫性があります 表面粗さの保持 長いキャンペーン寿命にわたって。この一貫性は、ロールの使用間隔全体を通じてストリップ鋼の表面仕上げを均一に維持するための鍵となります。これらは高品質を達成するための重要な要素です 薄ゲージストリップの製造 .

3。球状黒鉛(SG)鉄ロール(結節状鉄ロール): 耐衝撃性と強度が最優先される場所では、SG 鉄ロールが優れています。微細構造内のグラファイトはフレークではなく回転楕円体(結節)の形をしており、引張強度と靱性が大幅に向上します。これにより、それらは理想的になります 粗加工工場スタンド 、 最初にワークピースに噛みつくときに、極度の機械的および熱的衝撃に耐えなければなりません。としてもよく使われる バックアップロール 4 高圧ミルまたはクラスターミルでは、その主な仕事は、多大な曲げ力の下で破損することなく、より小さなワークロールに剛性のサポートを提供することです。

4。アダマイトロール: 鋳鉄ロールの汎用カテゴリーであるアダマイトロールは、ニッケル、モリブデン、クロムなどの元素と合金化されており、硬度、強度、硬度の深さのバランスを実現しています。これらは、特定の用途など、それほど深刻ではない用途でよく使用されます 長尺製品圧延機 または として 鉄筋圧延ロール .

高性能鋳鉄ロールの作成は、古代の鋳造技術と現代の冶金科学を融合させた綿密なプロセスです。

パターン作成: 冷却中の収縮を考慮して、最終的なロール寸法よりわずかに大きい正確な木製または金属製のパターンが作成されます。

成形: このパターンは砂の中に型を作るために使用されます。二重注入ロールの場合、このプロセスは非常に複雑であり、2 つの別々の注入を可能にするためにプレコアと特定の成形技術が必要です。

溶解と注入: 原材料は炉(多くの場合、正確な制御のための電気誘導炉)で溶解されます。正確な化学組成を達成するために、合金元素が溶融物に添加されます。次に、溶融金属を慎重に制御された温度で金型に注ぎます。のために 遠心分離鋳造複合ロール 、 鋳型は注入中に高速で回転し、密度の高い金属を外壁に押し付けてシェルを形成し、別の材料を静的に注入してコアを形成します。この方法により、優れた結合とより一貫したシェルが作成されます。

熱処理: ロールが固化して金型から取り外された後、厳格な熱処理プロセスが行われます。これには、内部応力を軽減し、ロール本体全体に望ましい最終的な微細構造(マルテンサイトなど)、硬度、靭性を開発するためのアニーリング、焼入れ、焼き戻しが含まれます。

機械加工と仕上げ: 次に、粗鋳造ロールを大型旋盤やグラインダーで機械加工して、最終的な寸法精度、正確なバレルクラウン(またはキャンバー)、および表面仕上げを実現します。このステップは、ロールが正確に動作し、一貫した厚さの製品が生成されることを保証するため、非常に重要です。

品質管理および検査: すべてのロールは、内部欠陥を検出するための超音波検査や、表面の亀裂を見つけるための磁性粒子検査などの非破壊検査(NDT)を受けます。硬度は、均一性を確保するために、バレル全体および長さに沿った複数の点で測定されます。

各タイプのロールがどこで使用されるかを理解することは、その戦略的重要性を示しています:

ラフィングスタンド: ここで、 SG アイアンロール またはタフ アダマイトロール 支配する。彼らの仕事は、細かい仕上げを作ることではなく、大きくて凹凸のあるスラブやブルームを大幅に減らすことです。係合の衝撃を吸収するには計り知れない強度と、低減を実現するには高いトルクが必要です。

中間スタンド: のドメインです 不定冷却ダブルポールドロール 。パスあたりの減少は粗加工スタンドほど深刻ではありませんが、摩耗と熱疲労がより重要な要素になります。IC ロールは完璧なバランスを提供し、表面品質の向上を開始しながら削減プロセスを継続します。

仕上げスタンド: ここで製品の品質が確定します。 高色鉄ロール ここで王様です。優れた一貫した耐摩耗性により、ストリップまたはバーの最終寸法(厚さ、プロファイル)と表面仕上げが、生産実行中に最初のコイルから最後のコイルまで維持されることが保証されます。この一貫性は、工場の生産性と顧客満足度にとって不可欠です。

スペシャルティミルズ: で ステッケル工場 または プレートミル これらのロールには、より大きく、より頑丈なバージョンが使用されており、多くの場合、より幅広で重いプレート製品を処理するための特殊なグレードが付いています。

鋳鉄ロールの性能は製鉄所の収益に直接関係します。主要業績評価指標(KPI)には以下が含まれます:

摩耗1ミリメートルあたりの圧延トン数: これはロールの耐摩耗性を測定します。数値が大きいほど、圧延機はロール交換の合間に販売可能な鋼材をより多く生産できるようになります。

表面仕上げの一貫性: 耐用年数を通じて表面特性を維持するロールは、ダウングレードまたは廃棄する必要がある規格外の材料を生成するリスクを軽減します。

剥離および熱割れに対する耐性: 壊滅的なロールの故障(剥離)は、何時間にもわたる計画外のダウンタイムを引き起こし、他の工場設備に損傷を与え、非常に高価なロールを早期に廃棄する必要がある可能性があります。優れたロールは、これらの故障に耐えられるように設計されています。

高品質で用途に特化した鋳鉄ロールへの投資は費用ではありません。これは、工場の稼働時間、製品の品質、全体的な運用効率に対する戦略的な投資です。

鋳鉄ロールの役割は静的なものではありません。継続的なイノベーションは、より高速、より高い精度、コスト効率の向上を求める鉄鋼業界の要求によって推進されています。主な開発分野は次のとおりです:

高度な合金設計: 冶金学者は、さらに硬い炭化物とより安定したマトリックスを作成するために、バナジウム、ニオブ、タングステンなどの合金元素の新しい組み合わせを常に実験しています。

製造プロセスの改善: 遠心鋳造技術、さらにはスピン鋳造技術の強化により、シェルの厚さと微細構造をより正確に制御できるようになり、さらに予測可能な性能を備えたロールが作成されます。

レーザークラッディングと表面工学: 一部のメーカーは、ロールシェルの寿命をさらに延ばすために、レーザークラッディングを介して超耐摩耗性材料の最終層を追加することを検討しています。

デジタル統合と“スマートロール”: ロール内にセンサーを埋め込んで温度、応力、摩耗をリアルタイムで監視するという概念はまだ登場していますが、予知保全とプロセスの最適化に貴重なデータを提供する可能性があります。

現代の鉄鋼産業のハイテク環境において、鋳鉄ロールは依然としてかけがえのないコンポーネントです。これは、何世代にもわたって継続的に洗練されてきた、よく理解された材料科学の永続的な価値の証です。SG 鉄粗加工ロールの頑丈な強度から高クロム仕上げロールの絶妙な耐摩耗性まで、これらのコンポーネントは、生産されるあらゆるトンの鋼の静かなパートナーです。

これらは工場スタンドの奥深くで見えないところで動作することもありますが、その衝撃は建物を支えるすべての梁、組立ラインから転がり落ちるすべての車体、家を満たすすべての家電製品に見られます。業界が進歩するにつれて、これらの重要なツールの背後にあるテクノロジーも進歩し、鋳鉄ロールが一度に 1 回ずつ私たちの世界を形作る縁の下の力持ちであり続けることが保証されます。