JP

金属加工の世界では、材料を目的の形状に成形するために圧延機が不可欠です。ただし、この操作の中心はロール自体にあります。これらの円筒形の工具は、最終製品の寸法精度を決定するだけでなく、その表面仕上げにも大きな影響を与えます。圧延機のロールがこれら 2 つの重要な側面にどのような影響を与えるかを理解することは、高品質の製品を目指す製造業者にとって不可欠です。

圧延機ロールの仕組み

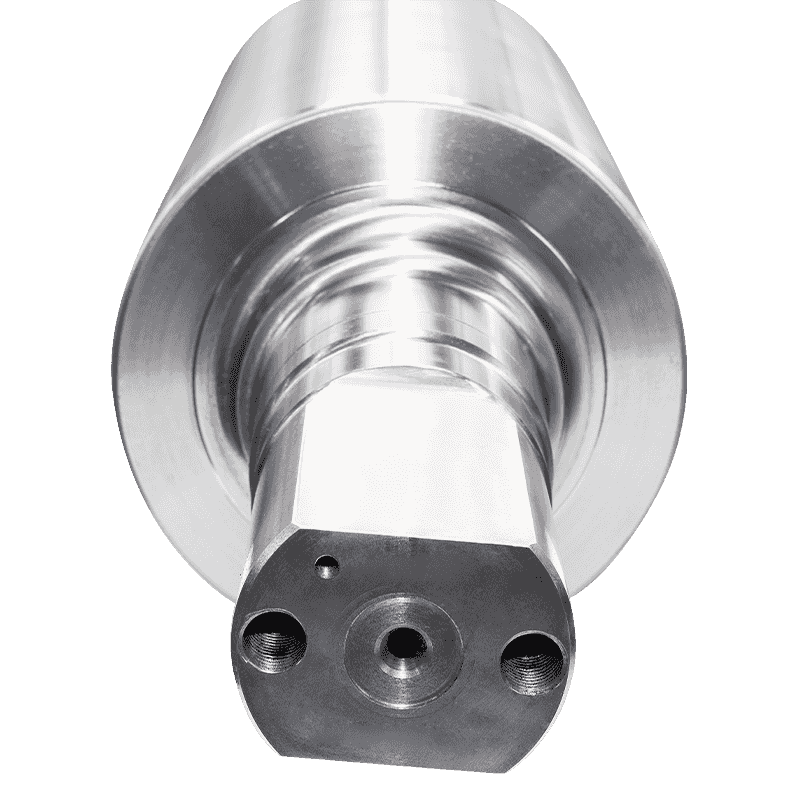

圧延機ロール 金属素材に圧力を加えて厚さを減らし、形状を整えるように設計されています。ロールは、用途や必要な特性に応じて、高炭素鋼、合金鋼、さらには高度な複合材料など、さまざまな材料で作成できます。ロールの直径、長さ、プロファイルなどの形状は、圧延プロセス中の材料の流れを決定する上で重要な役割を果たします。

たとえば、ロールの直径が大きいほど、より広い面積にわたってより大きな力が加わり、その結果、より均一な厚さ分布が得られます。逆に、ロールの直径が小さいと、特定の点でより高い圧力が発生し、局所的な変形が発生する可能性があります。米国鉄鋼構造協会によると、正しいロール設計により寸法精度が最大 30% 向上し、最終製品が正確な仕様を確実に満たすことができます。

寸法精度: 精度の要素

航空宇宙や自動車製造など、正確な測定が重要な業界では、寸法精度が最も重要です。圧延プロセスでは、製品の長さ全体にわたって一貫した厚さと幅を維持する必要があります。ばらつきがあると、適合性の低下や生産コストの増加など、下流で重大な問題が発生する可能性があります。

圧延機のロールはこの精度に直接影響します。時間の経過とともにロールが磨耗すると、「ロールの平坦化」として知られる現象が発生することがあります。この現象では、不均一な磨耗によりロールの表面が均一でなくなります。これにより、圧延された製品の厚さにばらつきが生じる可能性があります。摩耗したロールの再研磨や交換など、ロールの定期的な監視とメンテナンスは、寸法精度を維持するために不可欠な戦略です。研究によると、しっかりとしたメンテナンス スケジュールを実施すると、寸法のばらつきを最大 25% 削減できることがわかっています。

表面仕上げ:美的側面

単なる寸法を超えて、圧延製品の表面仕上げは、特に美観が重要な用途や表面にさらなる加工が行われる用途では非常に重要です。滑らかで欠陥のない表面は、見た目が美しいだけでなく、製品の性能と寿命にも影響します。

表面仕上げは、ロールの材質、表面粗さ、圧延条件(温度、速度、潤滑)などのいくつかの要因に影響されます。表面を研磨または処理したロールは、製品の仕上げをより良くすることができます。最近の研究によると、ロールに高度なコーティングを使用すると表面仕上げが 40% 向上し、追加の仕上げプロセスの必要性が減少します。

さらに、ロール表面のメンテナンスも重要です。汚染物質や堆積した破片により、圧延された製品に欠陥が生じ、やり直しや廃棄の増加につながる可能性があります。定期的な清掃と適切な潤滑は、ロール表面の完全性を維持し、結果として製品の表面仕上げを維持するのに役立ちます。

圧延機ロールの重要性はどれだけ強調してもしすぎることはありません。これらは金属加工業界の縁の下の力持ちであり、最終製品の寸法精度と表面仕上げの両方に直接影響を与えます。メーカーは、高品質の結果を保証するために、ロールの設計、メンテナンス、および素材に細心の注意を払う必要があります。技術と材料の進歩により、圧延機ロールの将来は有望視されており、金属製品の精度と表面品質をさらに向上させる道が開かれています。適切な圧延機ロールへの投資は、効率、製品品質、そして最終的には顧客満足度の大幅な向上につながります。