JP

計り知れない圧力、摩擦、極端な温度が標準である金属ローリングの厳しい世界では、ロール材料の選択は、運用効率、製品の品質、および全体的な収益性に最重要です。利用可能なさまざまなオプションの中で、特に最新のホットおよびコールドローリングミルで、高速鋼(HSS)ロールが変革的な技術として浮上しています。このガイドは、HSSのワークロールをユニークにするもの、その主要な利点、主要なアプリケーション、およびその使用とメンテナンスのためのベストプラクティスを掘り下げています。

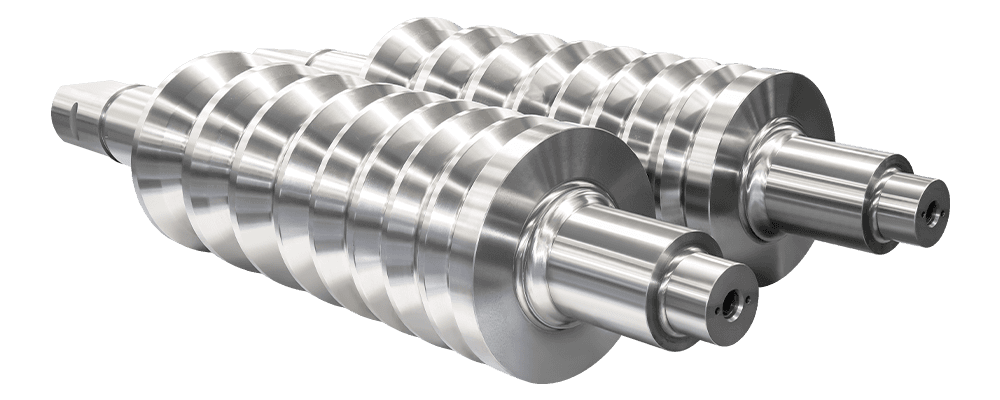

コアでは、高速鋼のロールは、従来のロールに使用される従来の鋼や鉄で作られていません。代わりに、それらは複合ロールであり、外側の作業層は、丈夫な耐摩耗性炭化物(主にバナジウム、タングステン、モリブデン、およびクロム炭化物)の大量の硬い耐摩耗性炭化物を特徴とする洗練された合金です。

この微細構造は、遠心鋳造や電気スラグ融解などの高度な冶金プロセスを通じて達成され、正確な熱処理によって細かく調整されます。その結果、高齢鉄(HSS)や不定寒チル(IC)ロールなどの古いロール材料の制限に直接対処する並外れた特性を備えたロールスリーブができました。

HSSロールのユニークな構成は、ローリングミルの有形の利点につながる一連のパフォーマンスの利点を与えます。

優れた耐摩耗性: これは最も有名な利点です。 HSSマトリックス内の大量の硬い炭化物は、ロールウェアを大幅に減らします。これにより、拡張されたキャンペーンの長さよりもはるかに安定したロールプロファイルにつながります。ミルズは、ロールの変化の間に長く走ることができ、生産性を直接向上させ、ダウンタイムを減らすことができます。

一貫した表面の品質: ロール表面ははるかにゆっくりと悪化するため、ストリップに与えられた表面仕上げは、キャンペーンの最初から最後まで一貫しています。これは、オレンジの皮や火の亀裂などの最小限の表面欠陥を備えた高品質の板金、ストリップ、およびバー製品を生産するために重要です。

熱亀裂に対する耐性の強化(火の亀裂): 熱いローリングプロセスは、周期的な加熱と冷却に転がり、熱疲労につながります。 HSS合金は、この現象に対してより高い耐性を持っています。炭化物は、熱いスラブと冷却水に接触するときに遭遇する熱ショックに対して微細構造を安定化するのに役立ち、マイクロクラックのより細かく制御されたネットワークをもたらします。

高温での高い硬度(赤い硬度): 熱で柔らかくする他の材料とは異なり、HSSは、熱いローリング中に経験した高温でも硬度と強度を保持します。これにより、ロールが負荷下での変形に対する形状と抵抗を維持し、最終製品のより良いゲージと形状制御に貢献します。

HSSロールは万能のソリューションではありませんが、特定のスタンドとプロセスで優れています。

HSSロールの例外的な硬度は、極度の耐摩耗性よりも衝撃に対する靭性と抵抗がより重要であるラフ化スタンドに適していないため、HSSロールの例外性が低下する可能性があることに注意することが重要です。

HSSロールへの投資を最大化し、その寿命、適切な取り扱いとメンテナンスが交渉不可能であることを保証するために。

高速スチールロールに切り替えるか組み込まれるという決定は、運用上の卓越性への投資です。ロールあたりの初期コストは従来のオプションよりも高くなりますが、所有コスト(TCO)の総コストはしばしば低くなります。これは次のものです。

ミルマネージャーとエンジニアにとって、ストリップの品質の向上、生産性の向上、長期コストの制御、高速スチールロールの能力の理解と活用に焦点を当てることは、もはやオプションではありません。今日の市場で競争力を維持する必要があります。特定のアプリケーションに適したグレードを選択し、厳格なメンテナンスプロトコルを順守することにより、HSSロールは比類のないパフォーマンスと投資収益率を提供することができます。