JP

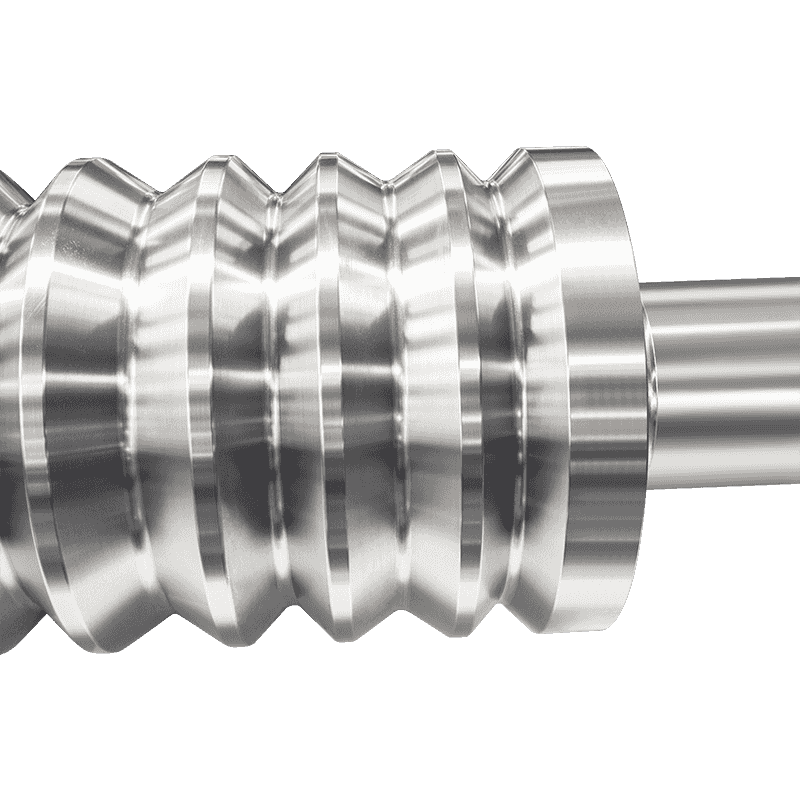

ハイスロール 高い硬度、耐摩耗性、高温に耐える能力により、現代の産業用圧延用途で広く使用されています。これらの固有の特性にもかかわらず、性能をさらに向上させ、耐用年数を延ばし、困難な動作条件下でも精度を維持するために、表面処理技術が HSS ロールに適用されることがよくあります。

HSS ロールは、圧延プロセス中に激しい機械的ストレスと熱ストレス下で動作します。主な課題には、摩耗、酸化、熱疲労、表面変形などが含まれます。ハイス自体はこれらの要因に対してかなりの耐性を備えていますが、表面層の劣化が促進されることが多く、圧延製品の寸法精度や表面品質に影響を与えます。

表面処理技術は次の目的で設計されています。

表面処理の選択は、圧延材料、プロセス条件、および特定の操作要件によって異なります。

研削と研磨は、多くの場合、HSS ロールの表面を準備する最初のステップです。これらのプロセスは主に機械的であり、表面の平滑性と幾何学的精度の向上に重点を置いています。

研削と研磨を使用した定期的なメンテナンスにより、ロールの寿命が長くなり、安定した製品品質が保証されます。

窒化は、窒素原子が鋼の表面に拡散して硬質窒化物を形成する熱化学処理です。このプロセスは、ロールの歪みを避けるため、通常は摂氏 500 度から 550 度の間の適度な温度で実行されます。

窒化には次のような利点があります。

窒化ハイスロールは、表面摩耗が著しいステンレス鋼やその他の強靱な材料の高速圧延に特に適しています。

浸炭により鋼の表層に炭素が導入され、より強靱なコアを備えた硬化した外殻が形成されます。浸炭窒化も似ていますが、炭素と窒素の両方を添加し、延性を維持しながら表面硬度を高めます。

浸炭・浸炭窒化のメリット:

これらの処理では、歪みやひび割れを防ぐために、慎重な温度と時間の管理が必要です。

クロムめっきでは、HSS ロール表面にクロムの層を電気化学的に堆積させます。これにより、優れた耐食性を備えた硬くて耐摩耗性の層が形成されます。

クロムメッキの利点:

クロムめっきは、紙、鉄鋼、アルミニウム業界で使用されるロールに一般的に適用されます。ただし、膜剥がれや膜厚ムラを防ぐためには精密な制御が必要です。

窒化チタン (TiN)、炭窒化チタン (TiCN)、窒化クロム (CrN) などの物理蒸着 (PVD) コーティングは、極度の耐摩耗性を必要とする HSS ロールに使用されることが増えています。

PVD コーティングの主な利点:

PVD コーティングは、表面硬度と寸法精度の両方が重要となる精密圧延や高速用途に適しています。

ショットピーニングは、ロール表面に小さな球状メディアを衝突させる機械的表面処理です。これにより、表面に圧縮残留応力が導入され、耐疲労性が向上し、亀裂の伝播が減少します。

ショットピーニングの利点:

ショットピーニングは、ロールの性能を最大化するために、窒化処理や PVD コーティングなどの他の処理と組み合わせられることがよくあります。

レーザー表面硬化では、高エネルギーレーザービームを使用してロールの表面を選択的に加熱し、その後急速に自己焼入れを行います。これにより、熱歪みを最小限に抑えた硬化層が生成されます。

利点は次のとおりです。

レーザー表面硬化は、長さまたは円周に沿って特定の硬度プロファイルを必要とするロールに特に役立ちます。

ニッケル電気メッキにより、腐食保護と適度な耐摩耗性が得られます。性能を向上させるためにクロムメッキと組み合わせられることもあります。

ニッケルメッキの利点:

この処理は、摩耗が中程度である化学的に攻撃的な環境で動作するロールによく使用されます。

HSS ロールに適切な表面処理の選択は、いくつかの要因によって決まります。

高度な表面処理が施されている場合でも、HSS ロールには注意深い監視とメンテナンスが必要です。

適切なメンテナンスにより、ロールの耐用年数を通じて表面処理の利点が最大限に発揮されます。

ハイスロールの性能と耐久性を高めるためには表面処理技術が不可欠です。研削、窒化、浸炭、クロムメッキ、PVD コーティング、ショットピーニング、レーザー硬化、電気メッキなどの一般的な技術により、耐摩耗性、硬度、耐食性、疲労寿命が大幅に向上します。適切な処理を選択するには、圧延材料、運転条件、および望ましい耐用年数を慎重に考慮する必要があります。表面処理を定期的なメンテナンスとモニタリングと組み合わせることで、ハイス ロールの高性能、信頼性、精度が確実に維持され、効率的で一貫した工業生産がサポートされます。