JP

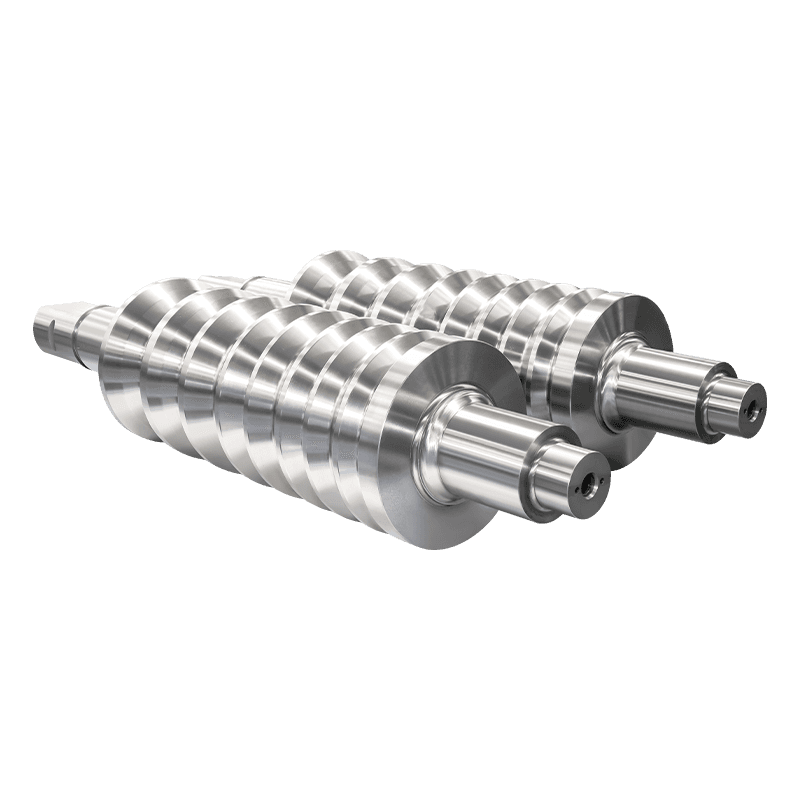

金属生産のハイステークスの世界では、ローリングミルが操作の中心です。生のスラブ、ブルーム、またはビレットが、大きな圧力と熱の下で、正確なシート、プレート、バー、構造の形に変換される場所です。このプロセスの核心には、ロール自体があります。金属を形作るために必要な信じられないほどの力を持つ、マッシブで正確に設計されたシリンダーです。

ロールが失敗すると、結果は深刻です。生産量は停止し、コストのかかるダウンタイムにつながります。ロール自体は、重要な資本投資であるため、高価な修理が必要な場合や、完全に廃棄される場合があります。最悪のシナリオでは、壊滅的な障害は他のミル機器を損傷し、安全リスクを引き起こすことさえあります。ロール障害の最も一般的で重要な形態は、割れていることです。

何が原因を理解するか ローリングミルロール クラッキングと、さらに重要なことには、それを防ぐ方法は、運用効率、製品の品質、および工場の安全を達成するための基本です。この記事では、ロール障害の根本原因を掘り下げ、予防のための積極的な戦略の概要を説明しています。

ひび割れの原因を調べる前に、すべてのロールが同じではないことを理解することが重要です。それらは、その位置と機能に基づいて、さまざまな動作条件の対象となります。

ワークロール: これらは、ホットメタル製品またはコールドメタル製品に直接接触するロールです。それらは通常、直径が小さく、極端な熱サイクリングと摩耗にさらされます。

バックアップロール: これらの大きくて堅牢なロールは、作業ロールをサポートし、高いローリング力の下での曲げを防ぐために必要な剛性を提供します。彼らは主に機械的ストレスに直面しています。

中間ロール: 一部のミル構成(6ハイミルなど)で使用されるこれらのロールは、作業ロールとバックアップロールの間にあります。

各ロールタイプは、管理されていない場合、亀裂につながるストレスの複雑な組み合わせを経験します。

機械的ストレス: 各パス中に途方もないローリング力、せん断、および曲げモーメントが適用されます。

熱応力: ホットメタル製品(ホットローリング)からの強い熱または変形によって生成される熱(冷たいローリング)により、ロール表面が急速に膨張します。ロールのコアは涼しく、内部応力が生じます。

サーマルサイクリング: 潤滑または水スプレーからの回転と冷却中の繰り返し加熱により、ロール表面が絶えず拡大して収縮し、熱疲労につながります。

摩耗と摩擦: 製品からの研磨摩耗と摩擦は、徐々にロール表面を分解します。

ロールクラッキングは、単一の要因のためにめったにありません。ほとんどの場合、それは次のいくつかの原因の間の相互作用の結果です。

これは、しばしば呼ばれる細かい、ネットワークのような表面亀裂の最も一般的な原因です 「ヒートチェック」 または「クレイジング」。

メカニズム: ローリングパス中、作業ロール表面は数秒で500°C(932°F)を超えることがあります。これにより、表面層が拡張されます。ロールが製品から離れて回転すると、エマルジョン、水、または空気によって冷却され、表面が収縮します。膨張と収縮のこの容赦ないサイクルは、周期的な熱応力を誘発します。

結果: 時間が経つにつれて、これらの応力はロール材料の疲労限界を超えています。顕微鏡亀裂は表面で始まり、内側に徐々に伝播し、特徴的なスパイダーウェブパターンを作成します。浅い熱チェックは粉砕を通じて管理できますが、深い障害のために深いものが開始点になる可能性があります。

これは、ローリングプロセスの周期的な機械的負荷によって引き起こされる亀裂を指します。

メカニズム: ロールがロールバイト(金属との接触点)を通過するたびに、曲げとせん断応力が発生します。これらの応力の振幅は、ローリング力、ストリップ幅、厚さの変化とともに変動します。

結果: ペーパークリップが前後に曲がっているのと同様に、ロール材料は最終的に疲労に屈します。亀裂は通常、熱チェック、研削マーク、または材料包有物から既存のマイクロクラックなど、ストレス濃縮器で開始し、最高のストレスの方向に垂直に垂直に伝播し、しばしば噴霧または完全な骨折につながります。

突然の壊滅的なロールの障害は、頻繁に運用上の事件にまでさかのぼります。

石畳: 製品がミルスタンドの出口に正しく出ずに、ロールに包まれた石畳が主な犯人です。計り知れない、不均一な力と突然の熱衝撃は、即座に大きな亀裂を生み出すことができます。

スラブ: ミルの設計容量(たとえば、厚すぎる、硬すぎる、または広すぎる)の外側にあるスラブを誤って転がすと、ロールの究極の引張強度を超える力が生じる可能性があります。

不適切なロールの変化: 設置またはストレージ中の誤ったロールは、強力なストレス濃縮器として機能する衝撃損傷(ニック、へこみ)を引き起こす可能性があります。

再導入プロセスは、ロールプロファイルを復元し、表面欠陥を削除するために不可欠です。ただし、粉砕慣行が不十分であることは、早期ロール障害の主な貢献者です。

粉砕火傷: 過度の研削圧力または不十分なクーラントは、ロール表面を過熱し、その冶金構造(強化)を変え、粉砕チェック(亀裂)につながる引張応力を生成する可能性があります。

削除不足: 既存のすべての熱亀裂と機械的亀裂を除去するのに十分深く粉砕できないことは、新しい亀裂が古い亀裂の根からすぐに伝播することを意味します。

表面仕上げが悪い: ロールプロファイルの大まかな研削マークまたはシャープな遷移は、ストレスを集中させるノッチを作成します。

評判の良いロールメーカーではまれですが、ロールに固有の欠陥が根本的な原因になる可能性があります。

インクルージョン: ロール材料内の非金属の不純物(例えば、スラグ)は、亀裂が簡単に開始できる弱点です。

微細構造の不規則性: 製造中の不適切な熱処理は、ロール内の硬度、脆性、または残留応力を一貫性のないものにつなげる可能性があります。

キャスト対鍛造ロール: さまざまな製造プロセスと材料グレード(たとえば、高クロム鉄、不定寒寒、タングステン炭化物など)は、熱ショック、摩耗、疲労に対する耐性がさまざまです。特定のアプリケーションに間違ったロールグレードを使用すると、障害が加速します。

冷却システムは、製品の温度を制御するためだけではありません。ロールを保護するために重要です。

不十分な流れまたは圧力: ノズルが詰まったり、誤ったりする、または小さくなっている場合、ロールは均等に冷却されません。これにより、ホットスポット、過度の熱クラウン(中央の膨らみ)、および熱疲労の加速につながります。

誤ったクーラント混合物: 間違った濃度またはローリングオイルまたはエマルジョンの種類は、熱伝達効率と潤滑性を低下させ、ロールの熱応力と機械的応力の両方を増加させる可能性があります。

予防とは、単一の銀の弾丸に関するものではなく、ロール管理に対する規律ある体系的なアプローチです。

工場の運用と制御を最適化します:

石畳を防ぐ: 堅牢なプロセス制御システムを実装して、張力、速度、温度を監視して、材料のリスクを最小限に抑えます。オペレーターが緊急手順でよく訓練されていることを確認してください。

過負荷を避ける: 工場のローリングスケジュールと、製品グレード、幅、およびパスごとの削減の制限を厳密に遵守します。

正しいロールアライメントを確認してください: 不整合ロールは不均一な負荷分布を引き起こし、局所的な応力ピークと加速摩耗につながります。

マスターサーマル管理:

ロールクーリングのベストプラクティスを実装: 冷却システムの厳密な予防保守スケジュールを確立します。すべてのノズルを定期的に検査、清掃、およびキャリブレーションして、ロールバレルの長さ全体にわたって均一なカバレッジを確保します。

ロールヒーターを使用してください: バックアップロールの場合、それらを使用する前に予熱すると、温かい作業ロールとの最初の接触からの熱衝撃が防止されます。

進行性冷却を検討してください: 長いキャンペーンの後、Rollsが急速な周囲の冷却にさらされるのではなく、制御された環境で徐々に冷却できるようにします。

ロールグラインディングと検査基準を高める:

「ゼロクラック」研削ポリシーを採用します。 すべてのグラインドの目標は、以前の亀裂のすべての証拠を削除することです。以外の非破壊検定(NDT)メソッドを使用します dy浸透剤検査(DPI) または 超音波検査 サービスに戻される前に、ロールが亀裂がないことを確認します。

粉砕の火傷を防ぐ: 十分なクーラントと適切な飼料レートを備えた適切な研削技術を使用してください。過度の熱が発生しないようにプロセスを監視します。

正確なプロファイルを維持し、終了します。 指定されたクラウンと表面仕上げに粉砕して、均一な負荷分布を確保し、ストレス濃縮器を排除します。

厳密なロール管理プログラムを実装してください:

トラックロール履歴: ロールごとに、ロールの合計、リグリンの数、ダウンタイムの理由、すべてのNDT検査レポートなど、各ロールの詳細な記録を維持します。このデータは、傾向を特定し、終末期の予測に非常に貴重です。

注意を払って扱います: 衝撃の損傷を防ぐために、適切なリギングと保管機器を使用してください。小さなニックは、数千人の繁殖深さにかかるか、壊滅的な故障につながる可能性があります。

ジョブの正しいロールを選択します。 ロールサプライヤと緊密に連携して、ロールマテリアルグレード(たとえば、熱ショックや摩耗に対する抵抗)が、ロールされている特定のスタンドの位置と製品と完全に一致するようにします。

トレーニングと文化に投資する:

最終的に、ベストプラクティスは、それらを実装する人々と同じくらい良いです。工場オペレーター、ロールグラインダー、メンテナンス担当者の包括的なトレーニングに投資します。慎重なロール管理が工場の生産性、費用対効果、安全性に直接結びついていることを誰もが理解している文化を育みます。

ローリングミルロールの亀裂は、金属形成に固有の極端な条件の必然的な結果です。ただし、その頻度と重症度は完全に操作の制御内です。根本原因分析に焦点を当てた積極的なデータ駆動型戦略に移行することにより、根本原因分析に焦点を当てたデータ駆動型の戦略に移行することにより、ミルズはロール寿命を大幅に延長し、ダウンタイムを減らし、安全性を高めることができます。

原因(熱疲労、機械的過負荷、不適切な維持)はよく理解されています。解決策 - 衰弱した研削、最適化された冷却、慎重な操作、徹底的な検査 - は、規律と投資を要求します。その投資は、一貫した生産、ロール消費の減少、および単一の悲惨な壊滅的なロール障害の回避という形で、何度もそれ自体を支払います。ロールを保護することは、基本的にあなたの収益を保護することです。