JP

鋳鋼ロール 多くの産業プロセス、特に製鉄所、圧延機、重機の用途において重要なコンポーネントです。その性能は、製品の品質、生産効率、装置の寿命に直接影響します。他の高価な産業用コンポーネントと同様に、耐用年数を延ばすだけでなく、一貫した動作と安全性を確保するには、適切なメンテナンスが不可欠です。

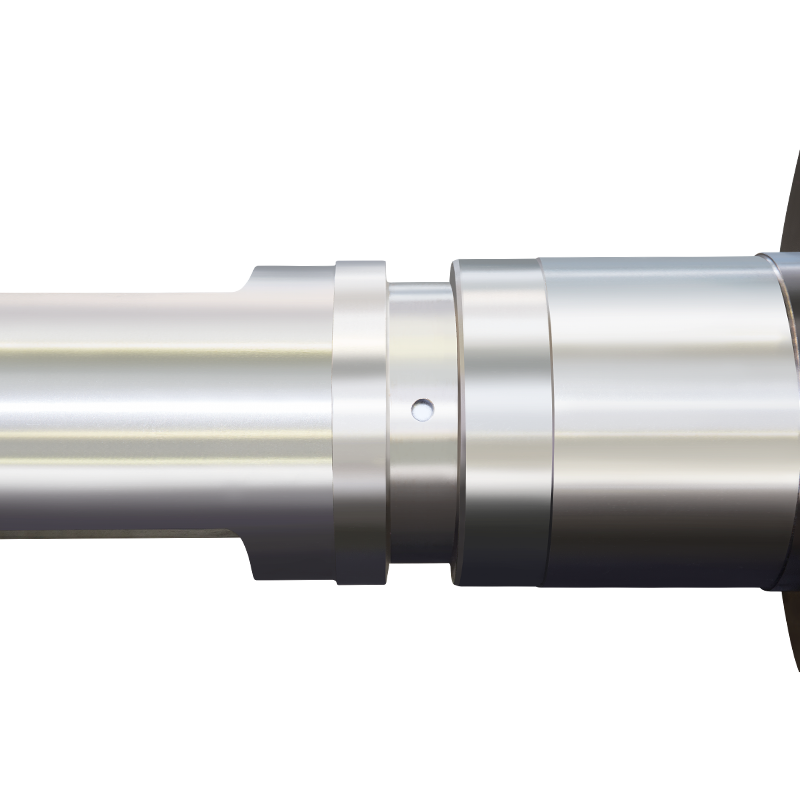

メンテナンス方法について説明する前に、鋳鋼ロールとは何か、またその機能はどのように機能するかを理解することが重要です。鋳鋼ロールは、合金鋼または炭素鋼で作られた円筒形のコンポーネントで、圧延用途に必要な硬度と強度を達成するために熱処理されることがよくあります。これらのロールは、材料 (最も一般的には金属) を高圧下で成形、圧縮、または平らにする役割を果たします。

特定の用途に応じて、鋳鋼ロールは極度の機械的ストレス、熱サイクル、表面摩耗にさらされることがあります。望ましい製品仕上げを保証するために、ロールの表面は滑らかで正確な状態を維持する必要がありますが、コアは荷重に耐えるために構造的完全性を維持する必要があります。このような厳しい条件を考慮すると、たとえ小さな表面の凹凸や疲労であっても、重大な生産損失につながる可能性があります。このため、一貫した系統的なメンテナンスが運用の成功の重要な要素となります。

鋳鋼ロールのメンテナンスは定期点検が基本です。目標は、摩耗、亀裂、または表面劣化の兆候を、損害が大きくなる故障に発展する前に検出することです。

主な検査手順は次のとおりです。

生産時間、ローリングトン数、または熱サイクルに基づいて定期的な検査スケジュールを設定すると、潜在的な問題に事後対応ではなく積極的に対処することができます。

鋳鋼ロールの状態を維持するには、清浄度が重要な役割を果たします。残留物、スケール、異物は表面の損傷や不均一な摩耗を引き起こす可能性があります。

推奨される清掃方法:

ロール表面を清潔に保つことで、加工材料との均一な接触が保証され、ロールの寿命と最終製品の品質の両方が長くなります。

適切な潤滑と冷却は、動作中の摩擦、発熱、摩耗を軽減するために重要です。

潤滑ガイドライン:

冷却方法:

バランスの取れた潤滑と冷却の実践は、鋳鋼ロールの安定した性能に大きく貢献し、早期の表面損傷のリスクを軽減します。

不適切な取り扱いは、ロールの早期損傷の最も一般的な原因の 1 つです。鋳鋼ロールは重く繊細な精密部品であるため、輸送、設置、保管の際には慎重な取り扱いが必要です。

推奨事項の取り扱い:

保管ガイドライン:

これらの予防措置は、鋳鋼ロールの構造的完全性を維持し、将来の使用に備えて準備するのに役立ちます。

注意深いメンテナンスを行ったとしても、すべての鋳鋼ロールは最終的には摩耗を示し、その性能に影響を及ぼします。再調整によりロールの耐用年数が延び、最適な動作が保証されます。

一般的な再調整プロセスには次のようなものがあります。

経験豊富なサービスプロバイダーと提携して再調整することで、ロールが意図した性能仕様に確実に復元されます。

組織化されたメンテナンス記録は、鋳鋼ロールの状態と性能を長期にわたって追跡するために不可欠です。検査、修理、運用データを文書化することで、メンテナンス チームはパターンを特定し、より効果的に介入のスケジュールを立てることができます。

記録保持のベスト プラクティス:

予知保全技術 振動解析や熱画像などの価値がますます高まっています。これらのツールは、不均衡、ベアリングの摩耗、過熱などの警告兆候を早期に検出できるため、メンテナンス チームは故障が発生する前に行動できるようになります。

鋳鋼ロールのメンテナンスには、時折の検査だけではなく、洗浄、潤滑、慎重な取り扱い、適時の再調整を統合した規律あるアプローチが必要です。これらの実践はそれぞれ、ロールの寿命を延ばし、運用上のダウンタイムを削減し、一貫した製品品質を確保することに貢献します。

基本的に、よくメンテナンスされた鋳鋼ロールは、コスト削減資産であるだけでなく、信頼性の高い生産の基礎でもあります。推奨されるメンテナンス手順に従い、プロアクティブな監視システムを確立することで、産業界は圧延機器の性能と寿命を大幅に向上させることができ、最終的にはより安全で効率的な運用につながります。