JP

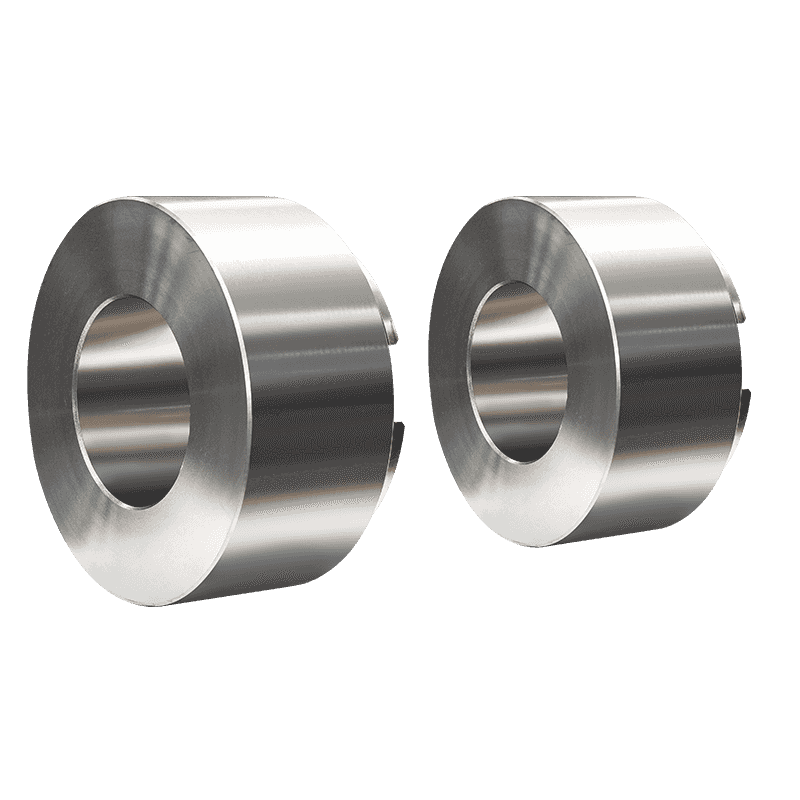

鋳鋼ロールリング 鉄鋼、非鉄金属、製造業の重要なコンポーネントです。その信頼性は、シート、バー、その他の金属製品の製造に使用される圧延プロセスの効率、精度、安全性に直接影響します。これらは極度の熱的および機械的ストレス下で動作するため、品質保証はオプションではなく、必須です。鋳鋼ロールリングの品質を検証するために使用される試験方法により、各リングが厳しい使用条件に耐え、寸法精度を維持し、長期的な性能を発揮できることが保証されます。

品質管理は、最も単純だが最も重要なステップである視覚検査と寸法検査から始まります。この方法は、表面欠陥を検出し、設計仕様に照らしてリングの物理的寸法を検証するのに役立ちます。

目視検査 鋳鋼ロールリングの表面の詳細な検査が含まれます。訓練を受けた検査員が、亀裂、ブローホール、引け巣、ラップ、介在物、その他の表面の凹凸を探します。表面欠陥は、不適切な鋳造、不均一な冷却、または溶融金属の汚染によって発生する可能性があります。早期の特定は、コストのかかる欠陥製品の下流工程の防止に役立ちます。

寸法検査 ロールリングが設計図面で指定された正確な寸法を満たしていることを保証します。検査員はノギス、三次元測定機 (CMM)、レーザー スキャナーなどの精密ツールを使用して、外径、ボア サイズ、幅、プロファイル形状を検証します。リングが圧延機に正しく適合し、スムーズに動作するためには、寸法精度が非常に重要です。

化学組成は、鋳鋼ロールリングの機械的性能を決定する上で中心的な役割を果たします。カーボン、クロム、モリブデン、ニッケルなどの元素は、必要な硬度、耐摩耗性、靭性を実現するために注意深く制御されています。

のようなテスト方法 発光分光法 (OES) そして 蛍光X線(XRF) 合金組成が必要な仕様を満たしていることを確認するために使用されます。 OES では、放電を使用してサンプル内の原子を励起します。放出された光を分析して各元素の濃度を決定します。一方、XRF は、サンプルが高エネルギービームにさらされたときに放出される特性 X 線を検出します。

正確な化学分析により、各ロールリングバッチの冶金学的特性の一貫性が保証されます。過剰な硫黄やリンなど、組成に異常があると材料が弱くなり、亀裂や早期摩耗が発生しやすくなります。

化学組成を確認したら、次の段階では機械的強度と耐久性の検証に重点を置きます。鋳鋼製ロールリングは動作中に多大な応力に耐える必要があるため、機械的特性試験では変形や破損に耐える能力を評価します。

硬度試験は、最も一般的かつ重要な機械的評価の 1 つです。のようなテクニック ブリネル 、 ロックウェル 、 or ビッカース リングのサイズと表面状態に応じて硬度テストが適用されます。

熱処理プロセスの均一性を評価するために、断面全体の硬度分布が測定されることがよくあります。硬度が不均一であると、使用中に局所的な摩耗や亀裂が発生する可能性があります。

引張試験では、材料が軸方向に伸びたときにどのように動作するかを判断します。同じ鋳造バッチから切り出したサンプルをテストして、その特性を調べます。 降伏強さ 、 極限引張強さ 、 and 伸長 。これらの値は、荷重下での延性と破損に対する耐性を示します。

急激な応力変化を受けるコンポーネントの場合、 シャルピー V ノッチ衝撃試験 さまざまな温度での靭性を測定します。このテストにより、鋳鋼ロールリングが破壊することなくエネルギーをどの程度吸収できるかが明らかになります。これは、熱的および機械的条件が変動する環境で動作するロールにとって重要な特性です。

機械試験ではサンプルを切断または加工する必要がありますが、 非破壊検査(NDT) これにより、エンジニアは鋳鋼ロール リングを損傷することなく完全性を検査できます。 NDT 法は、性能を損なう可能性のある隠れた欠陥、亀裂、または介在物を明らかにします。

超音波検査は内部欠陥の検出に広く使用されています。高周波音波がロールリングに送信され、反射信号が分析されます。空隙や亀裂などの不連続部分は波の反射の仕方が異なるため、技術者がそのサイズや位置を特定するのに役立ちます。

UT は、目視検査では発見できない表面下の欠陥を検出するのに非常に効果的です。

磁粉試験は、強磁性材料の表面および表面近くの亀裂を検出します。ロールリングに磁性を持たせ、鉄微粒子を塗布。これらの粒子は不連続な部分に集まり、光の下で欠陥が見えるようになります。

MT は、鋳鋼ロール リングのエッジやボア領域の周囲の小さな表面亀裂を検出するのに特に役立ちます。

非強磁性または研磨された表面の場合、 染料浸透試験 が使用されます。色付きまたは蛍光染料が表面に塗布され、亀裂に浸透します。余分な染料を拭き取った後、現像液がトラップされた染料を表面に引き戻し、可視光または紫外光の下で欠陥を明らかにします。

放射線検査 X線やガンマ線を使用してロールリングの内部構造を検査します。結果として得られる画像には、多孔性や介在物などの欠陥によって引き起こされる密度の変化が表示されます。 RT は内部完全性の永続的な記録を提供し、多くの場合、高性能ミルで使用される重要なロール リングに適用されます。

微細構造分析により、機械的挙動を決定する粒子、相、炭化物の内部配置が明らかになります。使用する 光学顕微鏡 そして 走査型電子顕微鏡 (SEM) 、 metallurgists examine polished and etched cross-sections of the roll ring.

主な所見は次のとおりです。

断面全体にわたる微細構造の一貫性により、リングは使用中に均一に機能し、局所的な故障や不均一な摩耗パターンを防ぎます。

鋳鋼ロールリングには冷却および熱処理中に残留応力が発生します。これらの応力を制御しないと、亀裂や歪みが発生する可能性があります。 残留応力測定 X 線回折または超音波速度技術を使用すると、応力が許容範囲内であることを確認できます。

超音波速度試験も評価に使用できます。 弾性率 そして detect any internal inconsistencies in density or soundness. These measurements provide a quick, non-destructive indication of overall quality and structural uniformity.

使用中、ロールリングは繰り返し加熱と冷却にさらされるため、 熱疲労 。研究室 熱サイクル試験 テストサンプルの加熱と冷却を繰り返して、これらの条件をシミュレートします。材料が亀裂を生じるまでに耐えるサイクル数は、熱疲労に対するその耐性を示します。

摩耗試験 、 often performed using pin-on-disc or rolling-sliding simulation equipment, evaluates how the surface resists abrasion under frictional contact. These tests are essential for predicting real-world performance, especially for rolls used in hot strip and bar mills.

均一な摩耗と適切なメンテナンスを確保するために、 超音波厚さ計 複数の点で壁の厚さを測定するために使用されます。これは、鋳造や機械加工によって生じた不規則性を検出するのに役立ちます。

表面形状測定 レーザー スキャナーまたはスタイラスベースの機器を使用すると、作業面の輪郭と仕上げが正確に維持されます。適切な表面形状は、圧延中にロールが金属シートに圧力をどのように均一に分散するかに影響します。

硬化した加工層を備えたロールの場合、 硬さの深さ 重要です。検査官は、断面硬度プロファイリングを通じて、硬化層が十分な深さまで広がっていることを確認し、長期の耐摩耗性を提供します。

このテストでは、硬化した表面と柔らかいコアの間の移行が緩やかなままであり、層間剥離や表面の亀裂が防止されていることも確認します。

インストール前に、 動的バランシング 鋳鋼ロールリングが高速回転でスムーズに動作することを保証します。わずかなアンバランスでも振動が発生し、不均一な転がりやベアリングの摩耗につながる可能性があります。

ダイナミックバランシングマシンは、不均衡を測定し、材料を除去または追加することによって調整し、動作中の安定した回転を保証します。

化学分析から機械的試験に至るまで、すべての試験結果は文書化されます。 品質保証報告書 。このレポートは、各ロール リングのトレーサビリティを提供し、その製造バッチ、材料組成、およびテスト結果を関連付けます。

トレーサビリティにより、メーカーやエンドユーザーはパフォーマンス上の問題の根本原因を特定し、ISO、ASTM、EN 仕様などの業界標準への準拠を検証できます。

鋳鋼ロールリングの品質保証は、破壊試験方法と非破壊試験方法の包括的な組み合わせに依存します。硬度の測定、微細構造の検査、隠れた欠陥の検出など、各テストは、ロール リングが極限の動作条件下で確実に機能することを保証するのに役立ちます。

最初の目視検査から高度な放射線画像処理や微細構造分析に至るまで、テストのあらゆる段階でこれらの重要なコンポーネントの信頼性が強化されます。高品質の鋳鋼ロールリングは、圧延効率と製品品質を向上させるだけでなく、メンテナンスコストと運用のダウンタイムも削減します。

結局のところ、品質保証とは単にテストに合格することではなく、各鋳鋼ロール リングが現代の金属加工産業の熱、圧力、精度の要求に耐えられるという自信を与えることです。